Les quatre petits moulins à meules de pierre de Reguignon à Marcillac sont situés sur un canal de dérivation de la Livenne. Ils ont été achetés un à un par la famille Huchet à partir de 1830 et régulièrement transformés et modernisés. En 1908 la troisième génération bâtit la minoterie existant actuellement qui a produit de la farine jusqu’au début des années 1980.

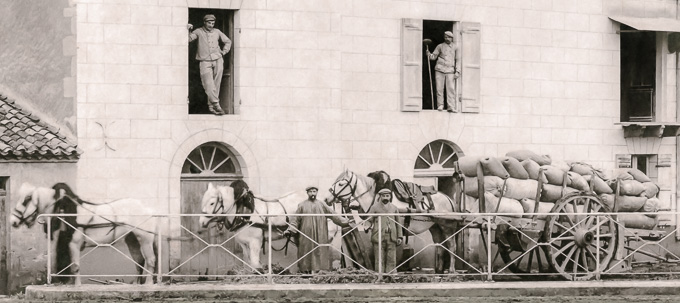

Après la période des blés d’échange locaux amenés en charrette, les céréales sont arrivées du Poitou ou de Charente par chemin de fer à Montendre. Le transport jusqu’à Reguignon s’est d’abord fait en charrette puis en camion.

Le transport des céréales jusqu’à Reguignon s’est d’abord fait en charrette…

Cliquez sur l’image pour l’agrandir

Conditionné en sacs de 100 kilos, le blé était stocké dans des cellules en bois puis nettoyé et brossé. Il était ensuite humidifié la veille de la mouture.

Celle-ci était faite par cinq appareils de marque « ROSE FRÈRES » contenant chacun 4 cylindres métalliques : deux appareils pour le broyage et trois pour le convertissage.

De la marque Rose frères

Après les passages successifs dans les appareils et à la fin du cycle de tamisage, 100 kilos de blé donnaient environ : 75 kilos de farine, 23 kilos de son et repasses et 2 kilos de résidus divers. Ce taux d’extraction correspondait à celui de la farine utilisée pour la fabrication du pain courant (farine type 55).

Le moteur électrique entraînait un arbre de transmission de 14 mètres 50 de long et de 7 centimètres de diamètre.

Cet arbre toujours en place est posé sur des paliers en bronze. La vitesse de rotation constante devait être de 210 tours/minute.

La démultiplication par poulies et courroies permettait aussi d’actionner une monte-sacs.

Le bois utilisé pour la réalisation des conduits, coffres de vis, cellules de blé et chambre à farine d’une contenance de 60 quintaux, est du sapin de Norvège.

Le « plansichter » (plan : à plat – sichter : tamis), suspendu aux deux poutres en béton par des filins d’acier et des baguettes de rotin, tamisait sur de la soie naturelle, les différents types de farine souhaités. Un contrepoids excentré placé entre les caissons permettait un mouvement rotatif plan des tamis, filtrant la farine de plus en plus finement.

Le « plansichter », suspendu aux deux poutres en béton par des filins d’acier et des baguettes de rotin, tamisait sur de la soie naturelle, les différents types de farine. A droite, la « chambre à farine ».

La farine était alors stockée dans la « chambre à farine » puis mise en sacs. D’abord de 100 kilos, puis 50 kilos. Les sacs étaient liés, étiquetés et plombés. Sur le plomb obligatoire il y avait le nom du moulin, l’étiquette indiquant le poids net du sac de farine, le type de farine et le nom du fabricant. Ils étaient entassés au premier étage, puis après quelques jours de repos, livrés aux boulangers du secteur d’abord en charrette puis en camion ( Pierce-Arrow, Latil, Berliet, Citroên P45 à gazogène, Saurer -conduite à droite-, Peugeot, Berliet et Unic ).